업계 뉴스

관리자에 의해

관리자에 의해

플라스틱 파이프의 거품, 균열 또는 변형과 같은 문제를 피하는 방법은 무엇입니까?

생산 과정에서 플라스틱 파이프 , 거품, 균열 및 변형은 일반적인 품질 문제입니다. 이러한 문제는 제품의 외관에 영향을 줄뿐만 아니라 성능 저하 또는 실패로 이어질 수도 있습니다. 이러한 문제를 피하려면 원료 선택, 생산 공정 제어 및 사후 처리와 같은 여러 측면에서 시작해야합니다. 다음은 특정 솔루션 및 최적화 측정입니다.

1. 원료 선택 및 전처리

(1) 고품질 원료

고순도 수지 : 원료 문제로 인한 기포 또는 균열을 줄이기 위해 불순물 및 균일 한 분자량 분포 (예 : PVC, PE, PPR 또는 HDPE)를 갖춘 고품질 플라스틱 원료를 선택하십시오.

건조 처리 : 강한 흡혈 (예 : 나일론 또는 PC)이있는 플라스틱의 경우, 기포를 형성하기 위해 고온에서의 물 증발을 피하기 위해 가공하기 전에 완전히 건조해야합니다.

(2) 부가 적 최적화

안정제 : 고온 가공 중에 물질 분해를 방지하기 위해 열 안정제 또는 항산화 제를 추가하십시오.

윤활유 : 적절한 양의 내부 및 외부 윤활제를 사용하여 가공 중 재료 유동성을 개선하고 마찰 및 열 축적을 줄입니다.

충격 수정 자 : 취성 재료 (예 : PVC)의 경우 충격 수정자를 추가하여 인성을 향상시키고 균열의 위험을 줄일 수 있습니다.

2. 압출 성형 공정 최적화

(1) 온도 제어

가열 섹션 최적화 : 플라스틱 용융물이 균등하게 가소화되어 국소 과열 또는 불완전한 녹지 않도록 압출기의 가열 섹션의 온도를 점차적으로 늘려야합니다.

냉각 속도 제어 : 압출 후 빠른 냉각 (예 : 수냉 또는 공기 냉각)이지만 내부 응력 집중력과 균열을 유발하는 과도한 냉각을 피해야합니다.

(2) 나사 디자인

나사 구조 최적화 : 플라스틱 (예 : 배리어 나사 또는 하이브리드 나사)의 특성에 적합한 나사 설계를 사용하여 용융물이 균등하게 혼합되어 거품 잔류 물을 줄이도록합니다.

등 압력 조정 : 나사 등 압력을 올바르게 늘리면 용융물에서 가스를 제거하는 데 도움이됩니다.

(3) 곰팡이 설계

흐름 채널 최적화 : 금형 흐름 채널은 매끄럽고 용융 보유 또는 고르지 않은 흐름을 피하기 위해 데드 코너가 없어야합니다.

배기 설계 : 배기 구멍 또는 배기 홈을 금형에 설정하여 거품 형성을 방지하기 위해 제 시간에 용융물의 가스를 배출하십시오.

3. 주입 성형 공정 최적화

(1) 주입 파라미터 제어

주입 속도 : 고속 금형 충전을 피하기 위해 주입 속도를 적절하게 줄여서 공기를 끌어 당기고 기포를 형성 할 수 있습니다.

거주 시간과 압력 : 유지 시간을 연장하고 유지 압력을 적절하게 증가시켜 용융물이 곰팡이를 완전히 채우고 수축을 보상합니다.

용융 온도 : 재료 특성에 따라 적절한 용융 온도를 설정하여 온도가 지나치게 낮은 온도로 인해 분해를 피하십시오.

(2) 곰팡이 온도 제어

균일 한 가열 : 과도한 국소 온도 차이로 인해 생성물의 변형 또는 균열을 피하기 위해 금형의 각 부분의 온도가 균일한지 확인하십시오.

냉각 시스템 최적화 : 효율적인 냉각 시스템을 설계하여 제품의 균일 한 냉각을 보장하고 내부 응력을 줄입니다.

4. 포장 성형 공정 최적화

대규모 다이얼 미터 파이프 (예 : HDPE 포장 파이프)의 경우 다음 지점에 주목해야합니다.

장력 제어 : 고르지 않은 장력으로 인해 변형 또는 균열을 피하기 위해 와인딩 과정에서 스트립의 장력이 균일해야합니다.

용접 품질 : 용접 강도와 밀봉을 보장하기 위해 고품질 핫 멜트 용접 기술을 사용하십시오.

냉각 시간 : 조기에 발생하는 변형을 피하기에 충분한 냉각 시간을 보장하십시오.

5. 후 처리 및 테스트

(1) 스트레스 완화

어닐링 : 완성 된 파이프를 어닐링하여 내부 응력을 방출하고 균열과 변형의 위험을 줄입니다.

느린 냉각 : 냉각 과정에서 갑작스런 냉각을 피하고 점진적인 냉각 방법을 채택하십시오.

(2) 품질 검사

버블 감지 : 초음파 검출 또는 X- 선 검출 기술을 사용하여 내부 기포 또는 결함을 감지하십시오.

치수 감지 : 레이저 스캐닝 또는 캘리퍼 측정을 사용하여 벽 두께 균일 성과 외부 치수가 표준을 충족하도록합니다.

기계적 특성 테스트 : 인장, 굽힘 및 충격 테스트를 수행하여 재료의 인성 및 균열 저항을 평가합니다.

과학 설계와 엄격한 공정 제어를 통해 플라스틱 파이프의 품질을 시장의 고성능 및 높은 신뢰성에 대한 수요를 충족시키기 위해 크게 향상 될 수 있습니다.

권장 제품

-

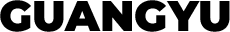

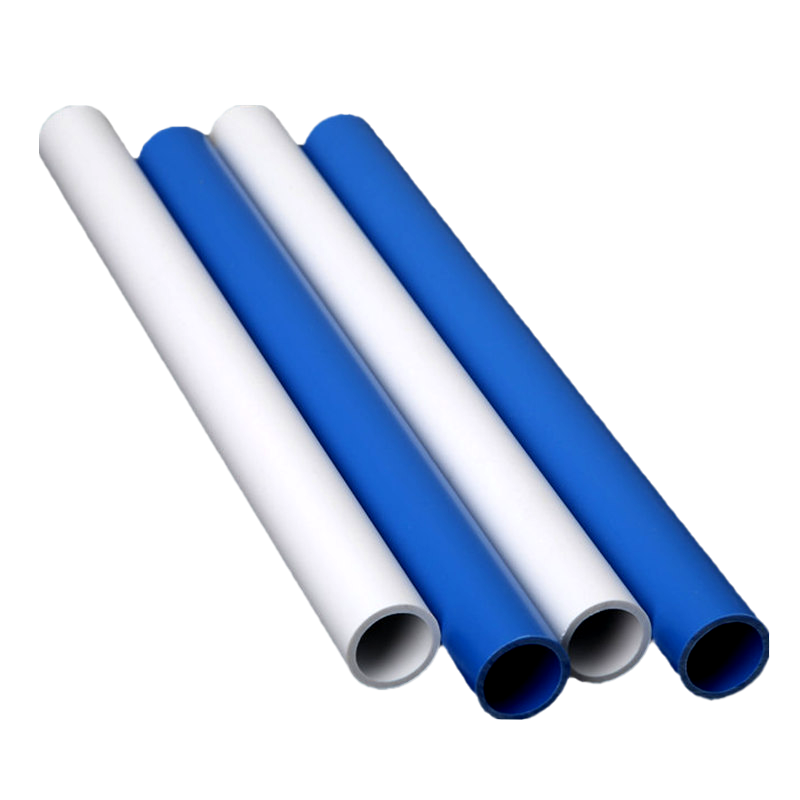

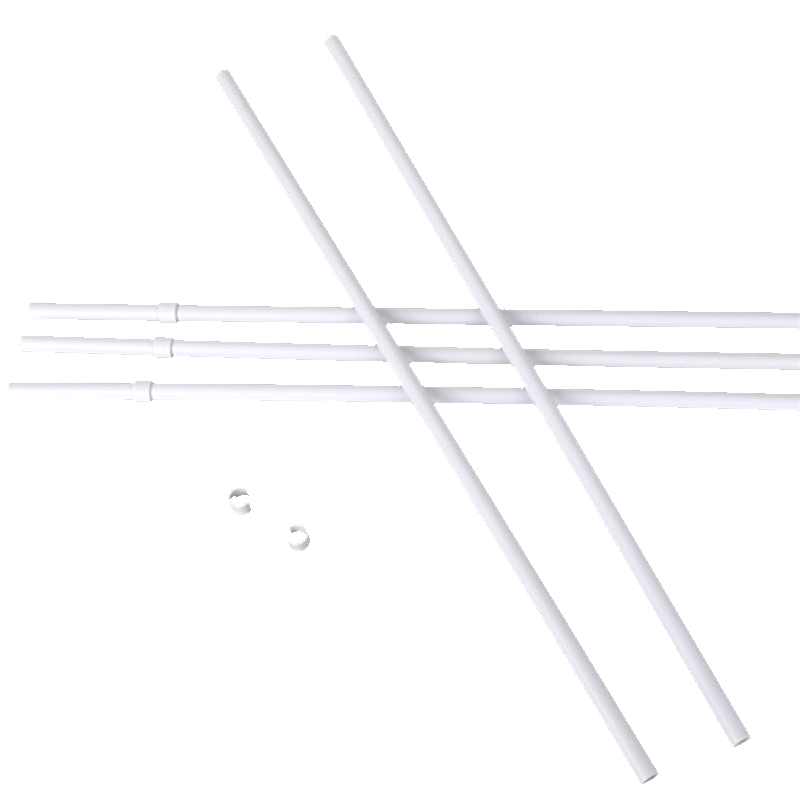

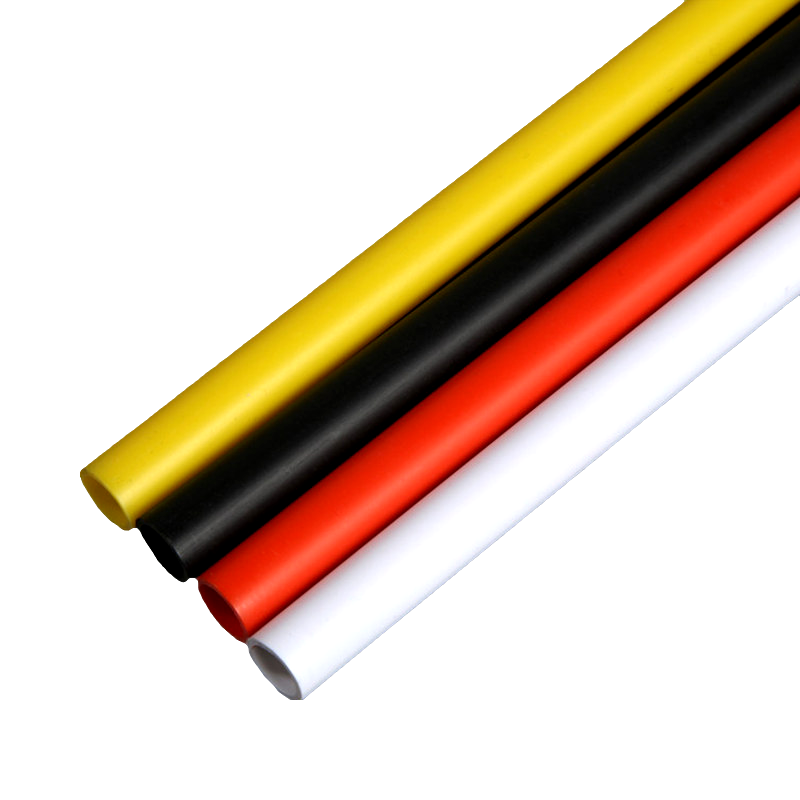

2023 새로운 저렴한 플라스틱 파이프 다중 색상 및 크기 커스텀 핸드 웨이브 깃대

-

도매 커스텀 PVC 재료 실내 데스크탑 깃대 손 깃대

-

사용자 정의 가능한 크기 커스텀 로고 플라스틱 핸드 파킹 깃대 큰 PVC 깃대

-

플라스틱 핸드 파킹 깃대 공장 직접 맞춤형 도매 PVC 깃발 부품 파이프

-

사용자 정의 쉬운 설치 안전 깃대 PVC China Factory Hand Waving Flagpole

-

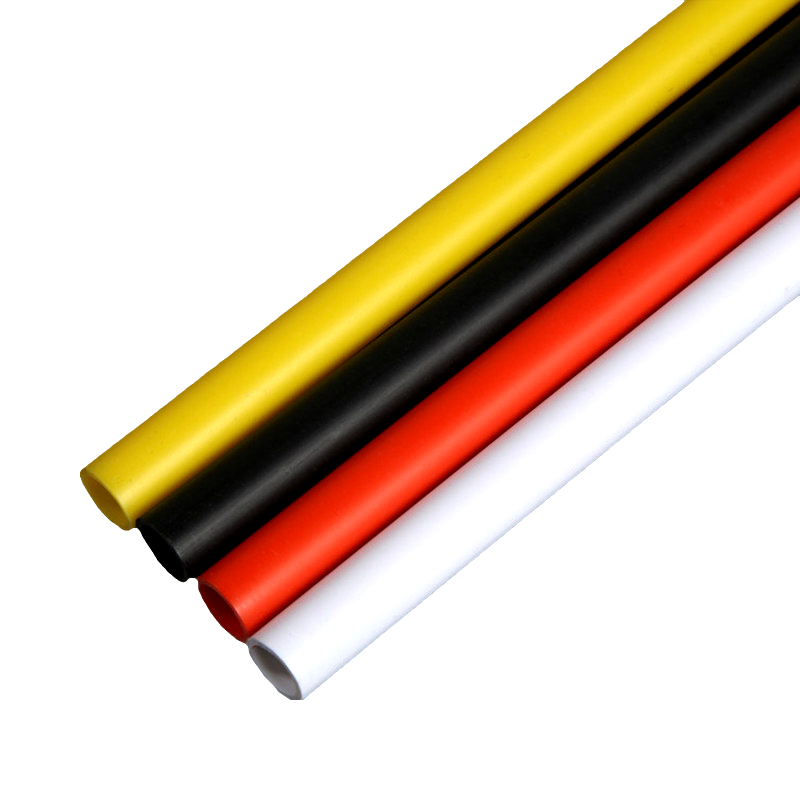

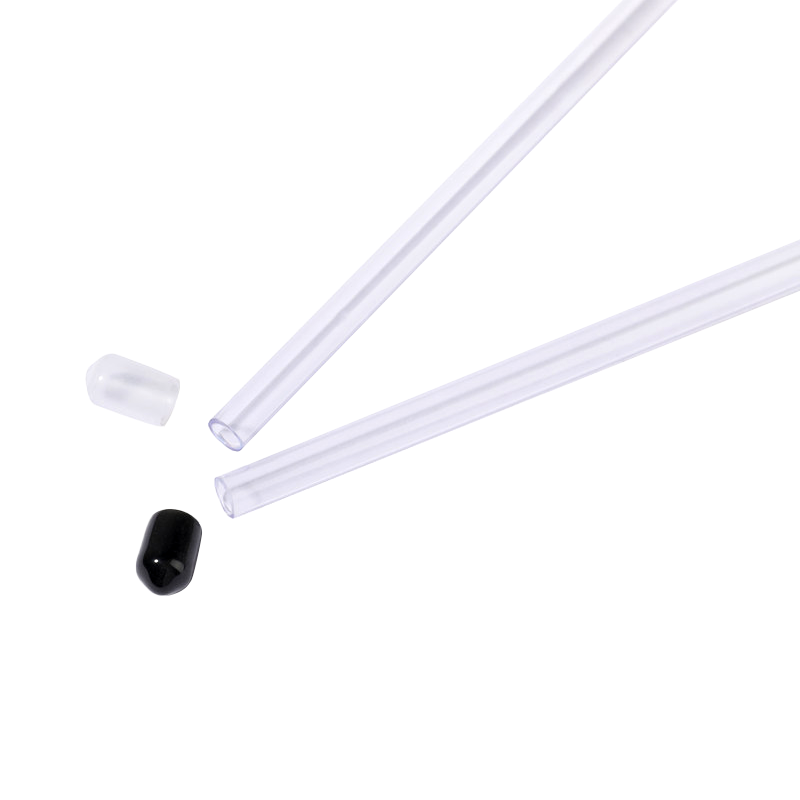

새로운 인기있는 제품 투명 PVC 깃대 맞춤 크기 손 깃발 깃대

-

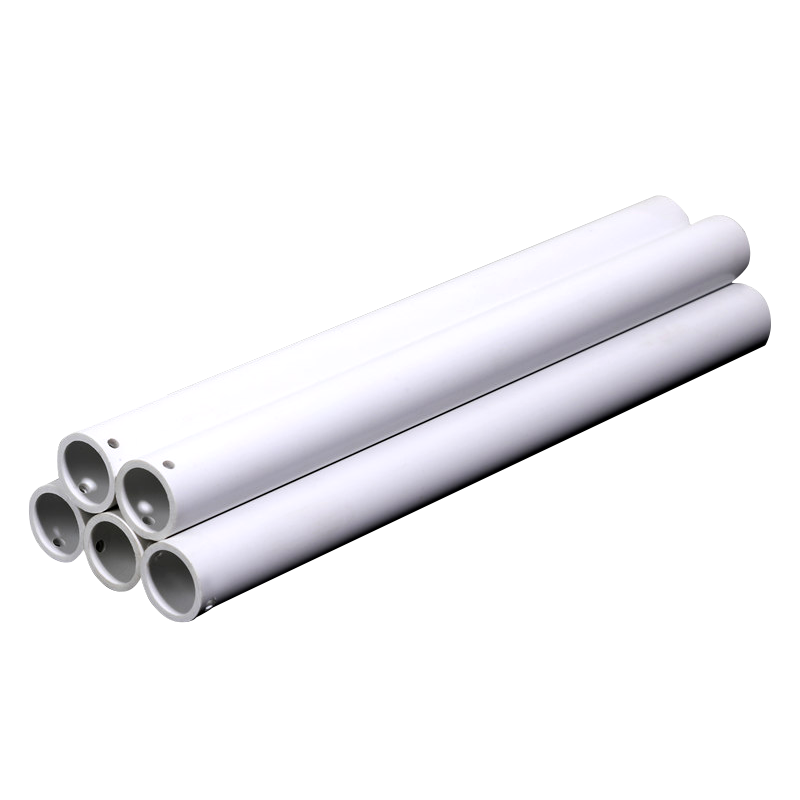

2023 고품질 핸드 워킹 깃대 크고 작은 깃대 크기 커스텀

-

빠른 배송 프로모션 공장 공장 도매 깃대 PVC 파이프 손 깃대

-

2023 개인 커스텀 데스크 핸드 깃대 깃대 야외 흰 깃대

-

도매 2023 Hot Sale 중고 깃대 무게 맞춤 PVC 핸드 파킹 깃대

-

도매 제품 저렴한 고품질 핸드 파킹 깃대 최신 섹션 깃대

-

도매 저렴한 고품질 핫 판매 깃대 원통형 손 깃대 깃대

+86-0573-88528475

+86-0573-88528475